一、研發(fā)背景

我國(guó)的能源現(xiàn)狀是:富煤、貧油、少氣,為了提高煤的高效轉(zhuǎn)化和應(yīng)用,我國(guó)先后建立了多套煤制油項(xiàng)目,采用煤直接液化或煤間接液化技術(shù)。煤間接液化技術(shù)主要是指費(fèi)托合成,費(fèi)托合成是以CO和H2為原料在催化劑和適當(dāng)工藝條件下合成烴類(lèi)油品的過(guò)程,同時(shí)副產(chǎn)大量的合成水以及部分含氧化合物。

費(fèi)托合成水相副產(chǎn)物主要為酮、醛、甲醇、乙醇、丙醇、丁醇、戊醇、己醇、庚醇和辛醇等與水的混合液。然而,該混合醇組分復(fù)雜,含水量高,存在多種共沸物體系(除甲醇外,大部分醇類(lèi)與水共沸),分離難度大且能耗高。同時(shí),水相副產(chǎn)物中酮、醛含量較高,與醇類(lèi)沸點(diǎn)相近,分離困難。費(fèi)托合成水相副產(chǎn)物的高效分離一直是學(xué)界和工業(yè)界研究的焦點(diǎn)和難點(diǎn)。

如果將混合醇從水相副產(chǎn)物中分離出來(lái),得到的C1~C4醇(甲醇、乙醇、丙醇、丁醇)可作為重要的基本化工原料,C5~C8醇(戊醇、己醇、庚醇、辛醇)可做燃料,從而提高煤制油的經(jīng)濟(jì)效益,也有利于環(huán)境保護(hù)。

鑒于費(fèi)托合成水相副產(chǎn)物分離難度大,此問(wèn)題一直未得到解決。現(xiàn)大部分煤制油工廠(chǎng)沒(méi)有進(jìn)一步分離回收,直接低價(jià)外售,降低了經(jīng)濟(jì)效益。

二、本專(zhuān)利創(chuàng)新點(diǎn)

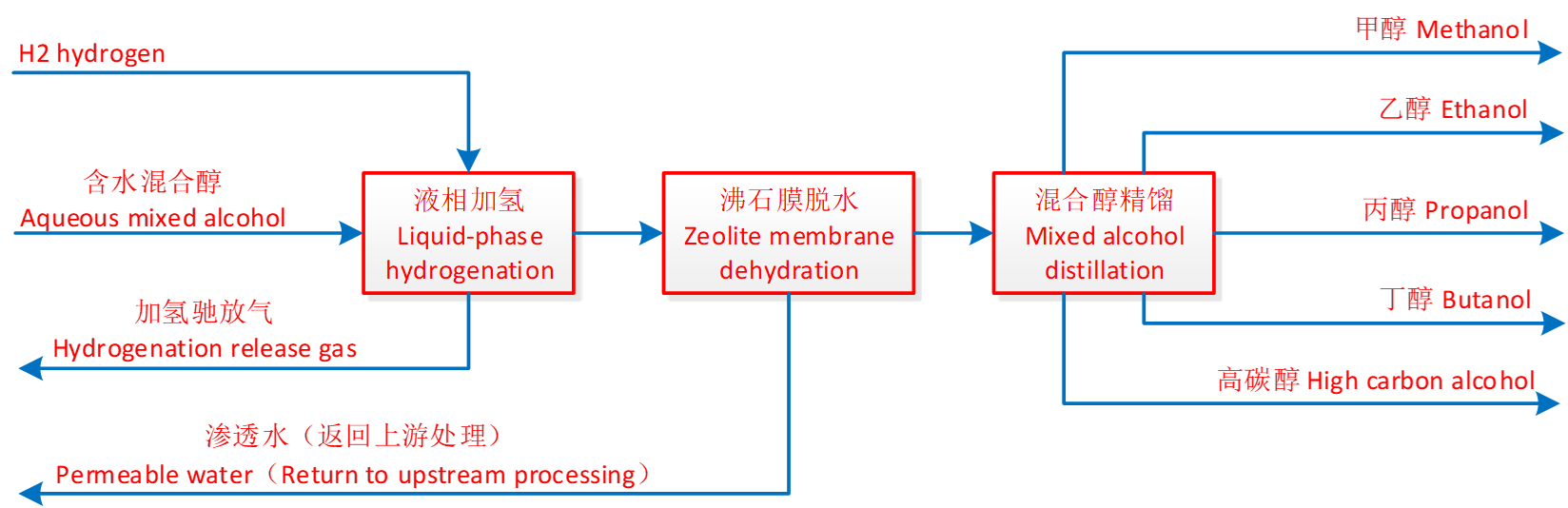

本實(shí)用新型的目的在于提供一種費(fèi)托合成反應(yīng)水相副產(chǎn)物的回收系統(tǒng),設(shè)置了液相加氫、沸石膜脫水和精餾相耦合的系統(tǒng),從含水混合醇中分離得到附加值較高的甲醇、乙醇、丙醇、丁醇和高碳醇。

本實(shí)用新型所述的費(fèi)托合成反應(yīng)水相副產(chǎn)物回收系統(tǒng)可按照如下步驟運(yùn)行:

(1)將待費(fèi)托合成反應(yīng)水相副產(chǎn)物首先輸入原料罐,通過(guò)原料泵加壓后送進(jìn)料預(yù)熱器預(yù)熱,預(yù)熱后的原料與氫氣混合后送液相加氫反應(yīng)器進(jìn)行加氫反應(yīng);

(2)在液相加氫反應(yīng)器中,裝有液相加氫催化劑,加氫原料中的需加氫的物料基本加氫完全,加氫后的液相物料送至閃蒸罐進(jìn)行低壓閃蒸,液相加氫反應(yīng)器的含氫氣弛放氣送閃蒸罐,閃蒸出的氣體送界外,閃蒸后的加氫產(chǎn)品送沸石膜脫水裝置;

(3)在沸石膜脫水裝置中,采用多級(jí)并聯(lián)或串聯(lián)的沸石膜對(duì)含水混合醇中的水進(jìn)行脫除,得到脫水后的混合醇和滲透水;

(4)脫水后的混合醇依次進(jìn)入甲醇塔、乙醇塔、丙醇塔和丁醇塔,通過(guò)精餾系統(tǒng)進(jìn)行清晰分離,分離得到甲醇、乙醇、丙醇、丁醇和高碳醇。

相比于現(xiàn)有技術(shù),本實(shí)用新型至少能夠取得如下有益效果:

(1)采用滴流床液相加氫技術(shù),將含水混合醇中的不飽和物質(zhì),包括醛、酮和烯烴等進(jìn)行加氫飽和得到相應(yīng)的醇,使得需要分離的組分變少,從而使得分離更簡(jiǎn)單,同時(shí)提高了醇的回收率;

(2)使用沸石膜脫水技術(shù)將與混合醇共沸的水脫除,大大降低了醇水分離難度和分離能耗;

(3)通過(guò)液相加氫將不飽和物質(zhì)以加氫的方式脫除,再通過(guò)沸石膜脫水將水脫除后,混合醇分離變得簡(jiǎn)單,上述處理后的混合醇依次通過(guò)多個(gè)精餾塔可以得到純度≥90wt%的甲醇和純度≥95wt%的C2~C4醇(乙醇、丙醇、丁醇)和混合高碳醇;

(4)通過(guò)上述回收系統(tǒng)可以有效分離回收費(fèi)托合成反應(yīng)水相副產(chǎn)物中的單質(zhì)醇,從而提高其經(jīng)濟(jì)效益,起到降本增效的目的。

圖2-1 費(fèi)托合成反應(yīng)水相副產(chǎn)物回收系統(tǒng)流程框圖

專(zhuān)利號(hào):ZL202320847559.2 專(zhuān)利名稱(chēng):一種費(fèi)托合成反應(yīng)水相副產(chǎn)物回收系統(tǒng)(實(shí)用新型)